倒装凸点在不同回流次数后的可靠性-深圳市福英达

倒装凸点在不同回流次数后的可靠性_深圳市福英达

倒装技术封装的电气路径长度比引线键合更短,因此能够提供优异的电气性能,高输入/输出密度和高互连速度。但是倒装技术的成本也比引线键合高得多。因此有研究者提出了将无掩模化学晶片凸点技术与化镍浸金(ENIG)电镀和钢网锡膏印刷工艺相结合,减少了凸点下冶金(UBM)溅射和光刻工艺,以此解决倒装芯片工艺的高成本问题。

锡膏印刷到晶片上之后会回流成为微凸点。微凸点的可靠性是值得关注的话题。Ha等人评估了SAC305/Sn63Pb37锡膏和ENIG UBM在多次回流的界面反应和机械强度。倒装器件采用了ENIG表面处理,镀有6μm厚的Ni-P层和0.15μm厚的Au层。焊盘直径为80μm,100μm和130μm。Sn63Pb37和SAC305的峰值回流温度为225和255°C。

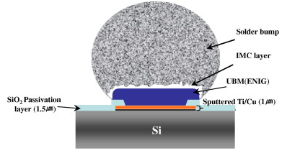

图1. 倒装焊点示意图。

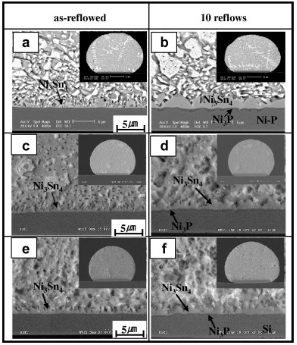

回流后微凸点的直径为130μm,160μm和190μm。在回流时ENIG层的Au首先溶入焊料中。对于Sn63Pb37锡膏,在焊料和Ni–P UBM的界面处形成了Ni3Sn4 IMC层。这是由于Ni从Ni-P层中扩散出去并与焊料Sn生成Ni3Sn4。此外,刚回流完成的凸点IMC较薄,随着回流次数的增加IMC的厚度增加。

图2. 回流后Sn63Pb37/ENIG界面: (a, b)焊盘尺寸130μm; (c, d)焊盘尺寸100μm; (e, f)焊盘尺寸80μm。

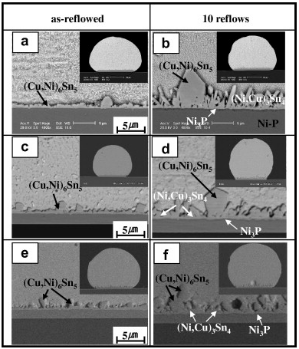

图3. 回流后SAC305/ENIG界面: (a, b)焊盘尺寸130μm; (c, d)焊盘尺寸100μm; (e, f)焊盘尺寸80μm。

SAC305锡膏在回流后在焊料和Ni-P层界面处生成(Cu, Ni)6Sn5。随着回流次数的增加,在界面处形成了块状(Cu,Ni)6Sn5和针状(Ni,Cu)3Sn4两种IMC。并且IMC的厚度随着回流次数增加而增加。

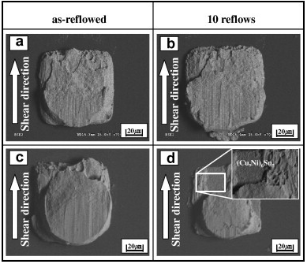

在器件使用时候经常会受到各种机械载荷和热应力的影响。因此芯片凸点的可靠性极其重要。Ha等人发现凸点剪切力变化和回流次数没有显著关系。尺寸大凸点的剪切力要高于尺寸小的凸点。此外,SAC305凸点的剪切力要大于Sn63Pb37。在进行剪切后,刚回流的Sn63Pb37凸点的断裂模式是韧性断裂,且回流10次后依然是韧性断裂。SAC305凸点在回流后为韧性断裂,但在回流10次后出现了小部分脆性断裂。

图4. 剪切后的凸点失效表面: (a, b)Sn63Pb37; (c, d)SAC305 (焊盘尺寸80μm)。

深圳市福英达能够制造用于SMT和微凸点工艺的中温超微锡膏(T6及以上)。福英达中温锡膏如SAC305系列印刷性和可焊性优秀,能够流畅印刷到基板上,回流后形成的焊点均匀且机械强度优秀。欢迎咨询了解更多信息。

更多锡膏产品请点击此处>>

参考文献

Ha, S.S., Kim, D.G., Kim, J.W., Yoon, J.W., Joo, J.H., Shin, Y.E. & Jung, S.B. (2007). Interfacial reaction and joint reliability of fine-pitch flip-chip solder bump using stencil printing method. Microelectronic Engineering, vol.84, pp.2640-2645.

返回列表

返回列表