锡膏特性和回流不当导致的空洞机理分析-福英达焊锡膏

锡膏特性和回流不当导致的空洞机理分析-福英达焊锡膏

在电子产品生产过程中,焊点出现空洞是难以消除的问题。空洞形成有许多原因,包括焊接时水汽积累和锡膏氧化,从而焊点固化后出现空洞。焊点空洞的大小和数量会对可靠性产生负面影响。航空航天,军工,轨道交通,汽车电子等领域对焊点空洞的容忍度很低,比如它们会规定焊点空洞率小于5%。

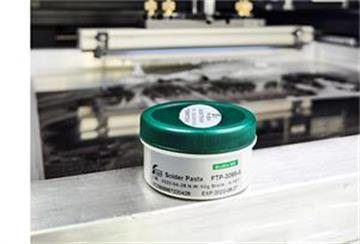

图1. 空洞外观图。

1. 焊接过程中出现气泡的机理

助焊剂赋予了锡膏不同的润湿性和活性,但是焊接时助焊剂自身的挥发和与氧化物发生反应都会形成气泡。总体而言锡膏焊接出现空洞与锡膏的助焊剂成分有着密切的关系。锡膏在焊接时由化学反应形成的空洞的机理大致可以分为三类。

(1) 助焊剂与金属氧化物(SnO/CuO)反应生成水分

2RCOOH + SnO → (RCOOH)2Sn + H2O

CuO + 2HBr → CuBr2 + H2O

(2) 助焊剂有机酸酯化反应生成水分

RCOOH + R’OH → RCOOR’ + H2O

(3) 有机物高温裂解产生气体

2. 回流工艺对空洞的影响

助焊剂在回流过程会发挥润湿焊盘,改变焊盘表面张力的作用,但是多余的助焊剂和反应生成的水汽需要足够的时间从焊点中排出,这个时候回流工艺的影响就不可忽视。助焊剂在回流时需要有充足的时间消除氧化层和降低表面张力。如果均温区时间过短则氧化层清除不彻底或助焊剂的挥发有限,而均温区时间过长则容易导致助焊剂活性不足和空洞。

回流时通氮气也是改善空洞率的一个方法。对于超微级(T6及以上)的锡膏而言,细小的颗粒尺寸使其极其容易被氧化,而焊接时锡膏发生氧化会导致局部不可焊从而形成空洞。

3. 低空洞锡膏

深圳市福英达经过二十年的锡膏研发和应用经验积累,制造的超微锡膏产品(T6及以上)有着优秀的润湿性,粘着力和粘度稳定性,且焊后空洞率低和机械强度高,能够满足大规模的微间距电子元件焊接作业。欢迎客户与我们合作。

返回列表

返回列表