助焊剂类型对锡膏焊接过程中飞溅的影响-福英达焊锡膏

助焊剂类型对锡膏焊接过程中飞溅的影响-福英达焊锡膏

回流焊接是电子装配中非常复杂的过程。随着元器件封装尺寸的减小,元器件端子数量的增加,以及铅基焊料合金的限制,许多工艺问题出现了。可能的关注点包括桥接、不湿润、脱湿、焊锡球、立碑、开路接头、空洞、翘曲等相关问题。 其中近60%的问题可以归因于焊锡膏焊接过程,特别是对于超细间元件。然而,许多工艺问题也与助焊剂的使用有关。助焊剂的不良副作用可能以不良湿润、腐蚀、电化学迁移、空洞形成或助焊剂飞溅的形式出现。助焊剂类型也可能影响焊点微结构和基板与焊料之间的金属间化合物层,这与焊点的长期稳定性和可靠性直接相关。

另一方面,采用为无铅焊料设计的助焊剂增加了与助焊剂有关的问题数量。由于无铅焊料合金的润湿性能比铅基合金差,因此它们的表面张力更高,所以需要更多化学性更强的助焊剂。为了满足清洁要求,现代无铅助焊剂必须含有活化剂,即卤化物。国际标准IPC J-STD-004B根据卤化物含量将助焊剂分为不同类别。含有卤化物活化剂的助焊剂引起的反应比铅基焊料使用的助焊剂更强烈,以去除氧化物。此外,助焊剂的数量越多,挥发性有机化合物(VOC)的含量就越高,作为溶剂发挥作用。在助焊膏的回流期间,溶剂可能过度蒸发。这两个因素可能导致一系列工艺问题。

如今,免清洗助焊剂在焊膏中广泛使用,以避免额外的清洗过程并降低生产成本。根据行业分析,免清洗助焊剂的市场份额为40%。焊接过程后,板上的助焊剂残留物应该是固态和惰性的。 Lee指出,这样的残留物不应导致任何可靠性问题,如焊点或接触垫的腐蚀或氧化。然而,Zhan等人的一些以前的研究证明,免清洗助焊剂残留物可能引起与腐蚀和电化学迁移有关的可靠性问题。除了腐蚀或电化学迁移问题外,免清洗助焊剂残留物也可能引起与其绝缘特性有关的其他问题。

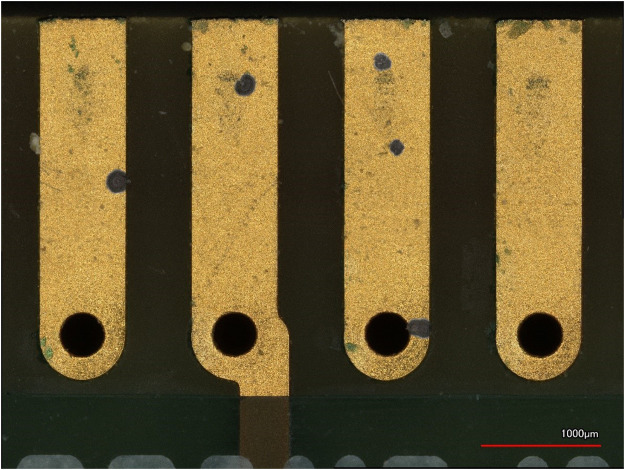

图1.被锡膏焊剂残留物污染的金连接焊盘。

当焊剂在回流焊接过程中从焊膏中溅出并污染焊接周围时,将出现两个潜在的威胁。其一,焊剂残留物附着在测试盘上,使内部电路测试变得困难。该残留物可能充当障碍物,防止内部电路探针与测试盘接触,因此即使电路板完全功能正常,测试机也会自动将其标记为废品。此外,焊剂残留物也会污染作为连接器的金连接焊盘(“金手指”),并可能使电气接触变差。这两个问题在Berntson等人的研究中都有详细的描述。可以在图1中看到一个“金手指”被免洗锡膏焊剂残留物污染的真实商业例子。

熔融膏飞溅原因

Berntson 等人提出了关于熔融膏飞溅根本原因的两种理论。溶剂排放理论认为熔融膏飞溅是由溶剂和其他易挥发成分的大量蒸发引起的。另一方面,聚合理论认为由熔融锡表面张力引起的力作用于软钎焊料内部的助焊剂上。在快速加热的情况下(例如,在回流阶段的温度升高的时候),力量足够快速将助焊剂从熔融锡中推出。根据实验观察,作者偏向于第二种理论。助焊剂本身在加热过程中未飞溅,仅当存在于锡膏中飞溅。然而,这项研究仅限于基于Pb的焊料和为基于Pb的焊接设计的助焊剂。此外,通过增加预热阶段的温度和时间以及使用ramp-soak-spike (RSS) 温度曲线而不是ramp-to-spike (RTS) 曲线,可以减少熔融膏飞溅。这些情况表明溶剂的影响也很重要。

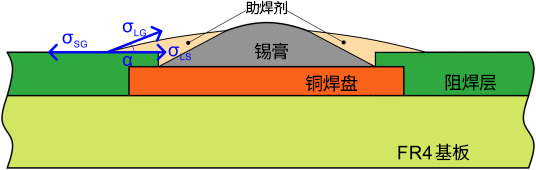

图 2.扩散通量的表面张力平衡图。

后续的研究集中于焊锡球产生问题,这也与焊膏溅射有关,尽管还有其他影响因素,例如焊膏中金属颗粒的氧化。Tan等人对铋锡焊膏进行了实验,他们得出结论,焊球产生的概率随着回流阶段温度梯度的增加而增加。Chansa-ngavej和Kasemsomporn证实了温度梯度和预热阶段对由溅射引起的焊球产生的强烈影响。

然而,许多研究表明修改温度曲线并不总是一种合适的解决方案,因为它也强烈影响焊接接头的创建以及其特性。此外,在工业实践中通常不可能更改温度曲线,因为热调节需要大量的时间,在大规模生产中不能浪费。因此,正在研究其他可能减少或消除此问题的方法。更改焊接技术也是有益的,例如,在焊接过程中使用超声波。Hu等人表示,超声处理有助于焊料润湿和界面反应,因此可以减少焊膏的数量,从而降低溅油的概率。另一种有前途的技术是蒸汽相焊接,在该技术中,PCB表面受到惰性焊液层的保护,不受助焊剂污染。然而,在实践中,技术的改变通常是不可行的。

关于焊剂溅射的评估

从表中焊膏的明显差异可以看出,这可能主要是由于不同的化学组成造成的。在含有较少活性焊膏和较少卤素的Paste B的情况下,与Paste A相比,焊膏残留物的数量平均减少了63%。同时,Paste A的平均焊膏残留物尺寸比Paste B小。理论上,使用Paste B焊接后留下的较高污染率增加了液滴覆盖电路测试垫的概率,从而威胁了整个电路板的功能测试。另一方面,由于残留物较少,总污染面积也减少,因此这种情况的概率也减少了。对于Paste B,所有焊膏残留物的总面积较小,因此从焊膏中释放和溅出的总量也较小。可以得出,含有较少卤素的焊膏显着减少了溅洒效应。

表 1.助焊剂扩散和飞溅评估的结果。

结果说明了选择焊剂(焊膏)在处理焊渣溅散问题时至关重要。使用含有更多卤素的ROL1焊剂,与ROL0焊剂相比,焊渣溅散的可能性增加,因此ROL0焊剂在实践中是首选的。然而,必须考虑焊剂润湿可能受到影响。

深圳市福英达能够生产高可靠性的ROL0免洗、水洗助焊剂和环氧助焊剂,适用于晶圆凸点焊接、芯片蒸镀焊接、BGA、SiP、CSP、MicroLED封装、模组集成电路等领域的高精密、高可靠封装。欢迎咨询更多内容。

参考文献

Petr Veselý, Karel Dušek, Denis Froš. (2022). Toward reducing no-clean flux spatter during reflow soldering: Investigating the effect of flux type, solder mask, and solder pad design. Journal of Manufacturing Processes, vol. 81, pp.696-706.

返回列表

返回列表