Ag含量对SnBi焊料LED封装可靠性的影响-深圳福英达

Ag含量对SnBi焊料LED封装可靠性的影响-深圳福英达

发光二极管(LED)作为一种新型照明和显示技术,具有高效能、体积小、寿命长和低功耗等特性,广泛应用于家用照明、汽车指示灯、航空电子和显示器背光单元等多个领域。LED技术的发展需要实现高功率密度和高温能力。然而,高功率LED只有20-30%的电能转化为光能,其余的电能以热能散失,导致LED芯片过热,影响其寿命。因此,LED的发光效率和寿命与结温密切相关,工作温度是决定其可靠性和耐用性的关键因素。另外,高温还会给材料带来巨大的热应力。

LED封装的可靠性直接决定了其光效、寿命和稳定性。这种可靠性主要取决于焊料的性能,因为焊料是连接LED芯片和PCB的重要材料,需要承受LED工作时的热应力、电应力和机械应力。过去,常用的焊料材料是SnPb合金,但由于其含有有毒的Pb元素,不符合环保要求,所以需要寻找替代品。目前,业界较为认可的无铅焊料以SnAg3Cu0.5为代表,但其熔点较高,导致组装温度上升,对元器件和基板的耐温性能提出了更高的要求。SnBi合金是一种低熔点、低成本、低毒性的焊料材料,有一定的应用潜力,但其力学性能和电学性能较差,需要通过添加其他元素来改善。Ag是一种常用的添加元素,可以提高焊料的熔点、强度和导电性,但也会增加焊料的成本和脆性。因此,研究添加Ag对SnBiAg焊料在LED封装中的可靠性影响,对于优化焊料性能、选择合适的焊料配比具有重要意义。

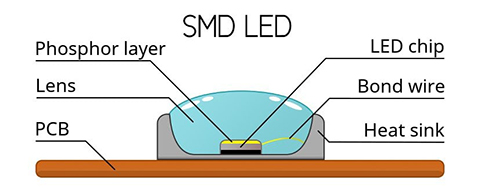

图1. SMD表面贴装LED封装结构

为了研究添加Ag对SnBiAg焊料LED封装可靠性的影响,Myung等人采用了SnBi58、SnBi57.6Ag0.4和SnBi57Ag1三种焊料,将LED元件封装连接在具有OSP表面处理的Cu垫的PCB上,然后在85°C下进行了100、300、500和1000h的老化试验,分别测试了焊点的剪切强度和电流-电压特性,并对焊点的微观结构和组成进行了观察和分析。

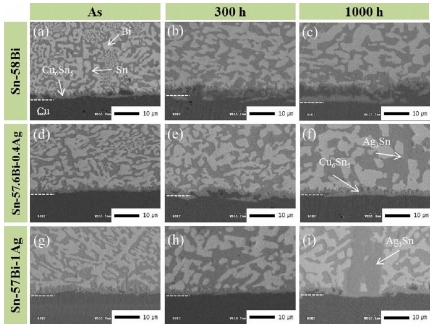

焊点的微观结构直接影响了焊点的机械性能和电学性能,主要取决于焊料的成分、熔化和凝固过程、界面反应和老化条件等因素。图2展示了85°C老化后焊点的SEM照片。回流焊后形成Cu6Sn5 IMC层。在SnBi57.6Ag4焊料中,存在小于1μm的Ag3Sn颗粒,而SnBi焊料中加入1%Ag后,在Cu6Sn5层上形成大的Ag3Sn IMC。

图2. 不同老化时间的焊点的截面扫描电镜显微照片

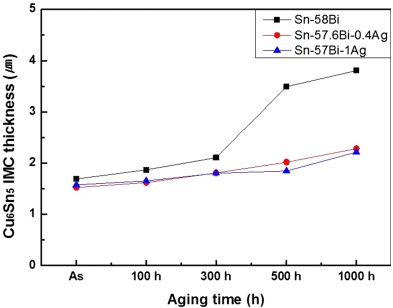

IMC层的厚度对焊点的可靠性有重要影响,一般来说,过厚的IMC层会增加焊点的脆性和应力集中,导致焊点的失效。图3显示了CuSn65 IMC厚度随老化时间的变化。老化300小时后,SnBi58焊料的Cu6Sn5 IMC厚度明显高于SnBi57.6Ag0.4和SnBi57Ag1焊料。这是由于焊料中添加的Ag与Sn反应形成了Ag3Sn IMC,消耗了焊料基体中的Sn,因此Cu没有与Sn充分反应而导致IMC的厚度相对低于SnBi58焊料。

图3. 焊点中的 IMC 厚度与老化时间的函数关系

图4显示了不同时间的热老化对结合强度和断裂性能的影响。结合强度和断裂性能都随着老化时间的增加而降低,这可能是由于随着老化时间的增加,Cu6Sn5 IMC层的生长以及富锡相和富铋相的粗化所致。当Ag含量为1wt%时,结合强度和断裂性能的值更高,即焊点的可靠性更高。

图4.不同焊料合金成分焊点的结合强度(a)和断裂性能(b)

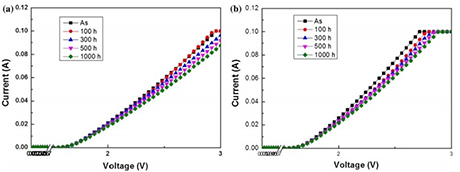

图5显示LED封装I-V曲线与老化时间的关系。通过斜率计算焊点电阻,添加Ag后,SnBi58和SnBi57Ag1焊点电阻相差约4%。然而,随老化时间增加而导致IMC层生长,SnBi58和SnBi57Ag1焊点电阻分别增加了3.4%和2.2%,即随着老化时间增加,焊点电阻率增加。焊点的电阻率对LED封装的性能有重要影响,一般来说,电阻率越低,焊点的导电性越好,LED封装的性能越好。

图5. LED封装的 I-V 曲线与老化时间的关系;a SnBi58 和 b SnBi57Ag1 焊点

深圳福英达拥有专业的锡膏研发和生产经验,其锡膏产品具有优良的印刷性、稳定的力学性能和电学性能以及优异的润湿性,粒径型号涵盖T6-T9,并已得到诸多客户验证和使用。欢迎与我们联系了解更多产品信息。

Myung, W.-R., Ko, M.-K., Kim, Y., & Jung, S.-B. (2015). Effects of Ag content on the reliability of LED package component with Sn–Bi–Ag solder. Journal of Materials Science: Materials in Electronics, 26(11), 8707–8713. doi:10.1007/s10854-015-3546-6

返回列表

返回列表