激光焊接和回流焊接对焊点的影响-深圳福英达

激光焊接和回流焊接对焊点的影响-深圳福英达

随着“后摩尔时代”的到来,基于小芯片的异构集成将会称为半导体封装的主流。小芯片趋于在3D方向上进行封装,以实现灵活的模块化集成和片上系统集成。但是3D封装会带来一些问题。大功率电子元件在使用过程中通常会散发大量热量,这需要高熔点的焊料来保持互连的热稳定性。然而一些热敏部件的互连又需要低温焊料来实现。其中一些基板具有高热敏性,无法承受回流炉中的高温和长时间加热。激光焊接由于其局部和非接触加热,温度变化快,无需助焊剂,可作为替代焊接工艺。

实验设计

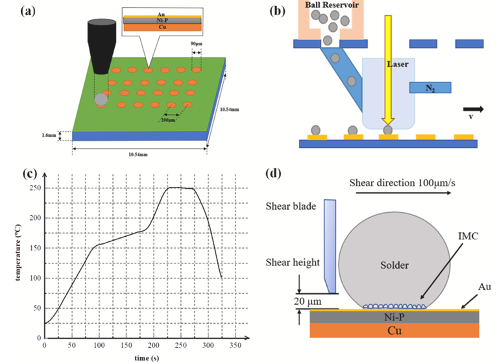

激光焊接时快速变温和短焊接时间(几秒)会显着影响界面IMC和焊料基体的微观结构,从而影响焊点的使用可靠性。为了研究激光焊接和回流焊对IMC生长的影响,Wu等人使用了直径100μm的SAC305焊料球在含有Ni-P UBM的硅基中介层上焊接,且Ni-P层上溅射了0.1μm厚的Au层。激光焊接能量为7.5mJ。回流峰值温度为250℃。

图1. (a)硅基中介层;(b)激光焊接示意图; (c)回流曲线;(d)剪切测试。

实验结果

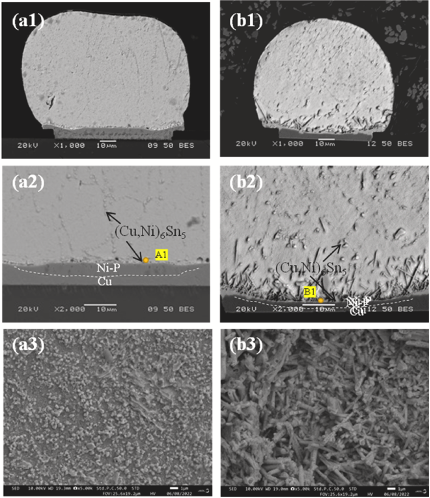

不同的焊接工艺获得的初始SAC305微凸点的界面IMC以及焊料基体的厚度和形貌存在明显差异。 激光焊接后的界面IMC呈颗粒状,厚度为0.6μm,而回流焊后的IMC呈针状,厚度为1.3μm。同时,激光焊接的微凸点基体存在小粒状(Cu, Ni)6Sn5颗粒,而回流焊的微凸点基体中发现相对较大的IMCs颗粒。此外,Ni-P UBM在回流焊时被大量消耗,而在激光焊接中被消耗较少。

图2. SAC305/Ni-P微凸点SEM图。(a1-a3)激光焊接; (b1-b3)回流焊。

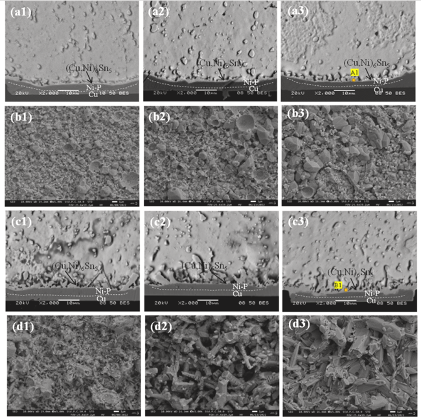

图3显示了激光焊接和回流焊SAC305微凸点在 150°C 等温老化不同时间后的微观结构。可以发现无论何种焊接工艺,IMC的厚度都会随着老化时间增加而增加。激光焊接微凸点 (Cu,Ni)6Sn5由小颗粒状转变为扇贝状,而回流焊微凸点中的IMC由针状逐渐生长为短棒状。 此外,由于激光焊接的(Cu, Ni)6Sn5体积小晶界大,原子扩散更容易导致晶粒的生长速度明显更快。但是,激光焊接IMC 厚度依旧比回流焊接IMC 薄得多。

图3. 老化100h, 200h, 400h后的微凸点SEM图。(a1-b3)激光焊接; (c1-d3)回流焊。

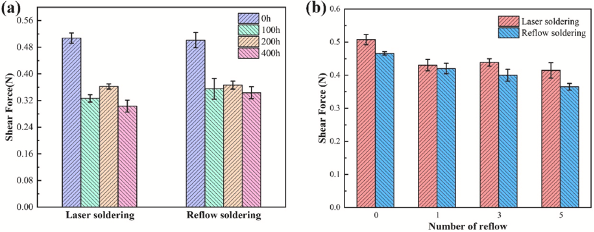

刚焊接完成时,激光焊接微凸点的剪切强度略高于回流焊接微凸点。Wu等人认为激光焊接析出的微小颗粒更多,可以抑制裂纹扩展。当老化时间达到100h,两种焊接工艺的微凸点剪切强度均明显下降。随着老化时间进一步增加,微凸点的剪切强度变化变得不明显。 此外对于多次回流而言,激光焊接可以使微凸点剪切强度更高。 随着回流次数的增加,激光焊接和回流焊微凸点的剪切强度均轻微下降。

图4. 不同老化时间对微凸点剪切强度的影响。

参考文献

Wu, Y., Zhang Z.J., Chen, L.D. & Zhang, S.Y. (2024). Comparative study on the bonding property of laser and reflow soldered Sn-3.0Ag-0.5Cu/Ni–P microbumps after isothermal aging and multiple reflowing. Journal of Material Research and Technology, vol.29.

返回列表

返回列表