你了解激光焊接金属间化合物的演变吗-深圳福英达

你了解激光焊接金属间化合物的演变吗-深圳福英达

随着后摩尔时代的到来,电子元器件逐渐向小型化,结构复杂化,功能集成化方向发展。激光焊接以其非接触,选择性局部加热和高精度的独特优势而成为改进焊接工艺的宠儿。可以知道的是激光焊接可以解决传统回流焊中精度难以提高,小批量生产成本高的问题。由于金属间化合物对焊点可靠性起到至关重要影响,因此研究者们急于发现激光焊接对焊点金属间化合物演变的影响。

实验设计

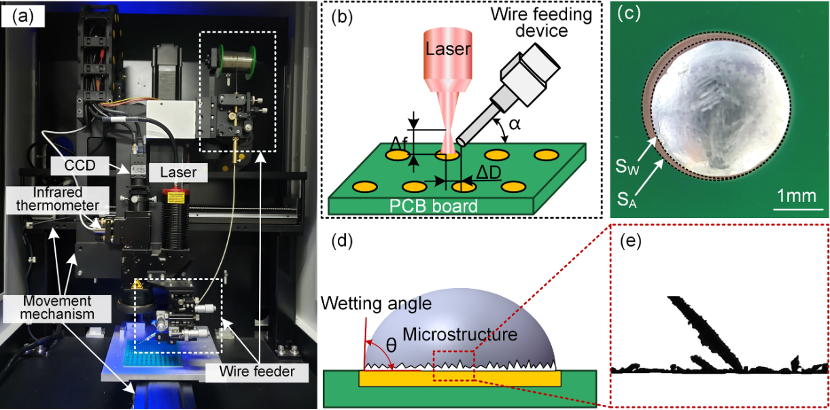

为了了解激光焊接对IMC形态的影响,Zhao等人(2023)使用0.64 mm直径的SAC305焊线进行激光焊接实验。测试所用的Cu焊盘直径为3mm,厚度为35μm。测试的焊接系统由半导体激光器(λ=915nm),红外温度计,CCD同轴定位系统,送丝装置(送丝角度45°)和X-Y-Z定位平台组成。激光焊接利用激光能量(15.3-24.3W)将SAC305焊线熔化并使其在焊盘上扩散。

图1. 实验仪器和测试方法。(a)激光焊接系统;(b)焊接过程;(c)焊点外观;(d)焊点润湿角;(d)IMC轮廓。

实验结果

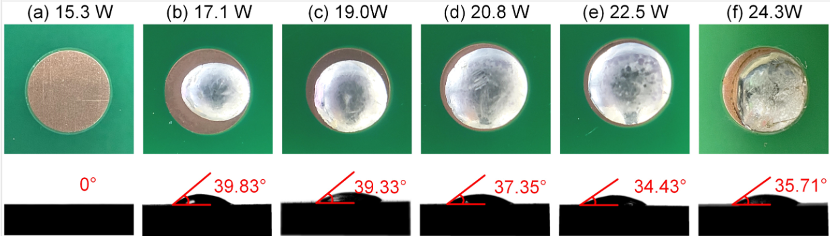

可以发现当激光功率为15.3W时无法形成焊点。当激光功率增加到17.1W时才形成小焊点。当激光功率较低时,热输入较低,焊料吸收的能量未能超过克服表面张力的能量阈值。因此,焊料球需要很长时间才能克服表面张力并扩散到周围。随着激光功率的增加,焊点的润湿面积增加。然而,当激光功率过高时(24.3W)时,焊点开始燃烧变色且润湿面积迅速减小。通过实验发现当激光功率为22.5W时,焊点的润湿性最佳,润湿面积百分比和润湿角分别约为96.5%和34.4°。

图2. 焊点润湿角。

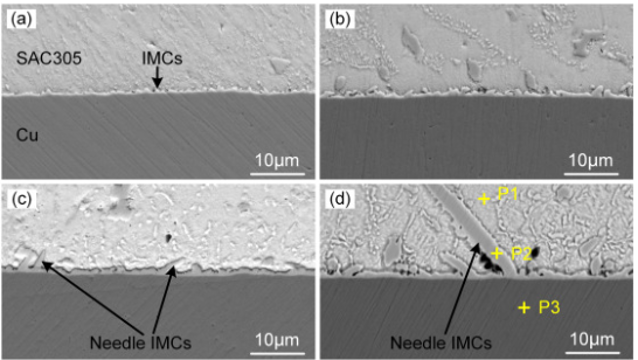

采用不同激光功率(P)会对IMC产生不同影响。例如,当激光功率为17.1W时,IMC属于稳定阶段,厚度非常薄。在功率进一步提高后IMC开始呈现针状晶体。此外,随着激光功率增加到24.3W,针状IMC大量生长到焊料中,其宽度和长度分别为5.06μm和32.30μm。

图3. 焊点IMC微观结构。(a)P=17.1W;(2)P=20.8W;(c)P=22.5W;(d)P=24.3W。

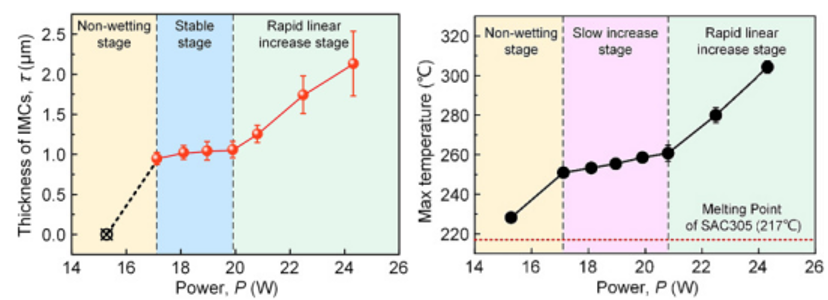

通过观察激光功率所对应的IMC厚度可以发现,IMC厚度随着功率增加而呈阶梯状增长,且和焊料内部最高温度密切相关。在稳定阶段时,由于IMCs反应生长的活化能低于扩散生长的活化能,因此能量主要用于IMCs水平方向的生长。 与此同时,已经形成IMC的区域增长缓慢,导致IMC厚度变化慢。同时,由于输入能量主要用于焊料的扩散和金属间化合物的形成,因此熔池温度随着激光功率的增加而缓慢升高。

图4. 激光功率与IMC厚度和焊料温度的阶梯关系。

福英达焊料

福英达致力于电子级焊料的研发和销售,能为客户提供超微级别的焊锡膏和焊粉(T6及以上)。福英达焊料涵盖低温到高温,粒径集中,氧含量低,焊后残留物少可靠性高。欢迎客户与我们联系了解更多信息。

参考文献

Zhao, S.N., Gong, M.C, Jiang, L.H.G, Cen, L. & Gao, M. (2023). Step phenomenon of intermetallic compounds thickness during laser soldering dependence on laser power. Journal of Manufacturing Processes, vol.107.

返回列表

返回列表