无铅共晶焊料在厚Cu凸点下金属化层上的润湿反应

无铅共晶焊料在厚Cu凸点下金属化层上的润湿反应

无铅共晶焊料在厚Cu凸点下金属化层上的润湿反应涉及多个方面,以下是对这一过程的详细分析:

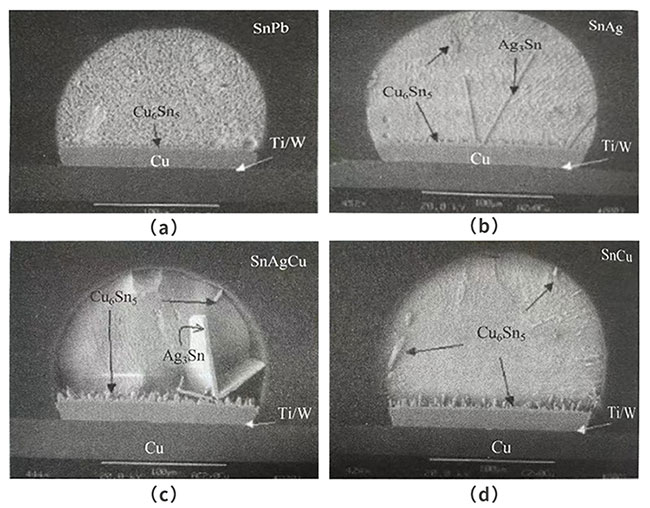

我们对4种不同的共晶焊料(SnPb、SnAg、SnAgCu 和 SnCu)在电镀制备的厚Cu(15 μm)UBM层上的反应进行比较分析。

4种共晶焊料在Cu UBM 层上经过2次回流后的互连界面的 SEM 照片(c)

(a)SnPb;(b)SnAg;(e)SnAgCu;(d)SnCu

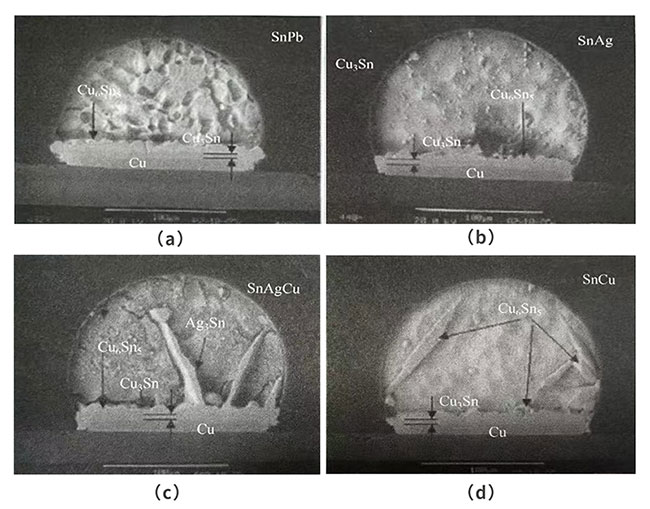

170℃下固态老化1500h后4种焊料与Cu互连界面处的光学显微镜照片(a)SnPb;(b)SnAg;(c)SnAgCu;(d)SnCu

扇贝状Cu6Sn5的形成

所有试样中均观察到扇贝状Cu6Sn5,这是Cu与Sn基焊料反应形成的典型金属间化合物(IMC)。

无铅焊料与Cu界面处的笋钉状Cu6Sn5比SnPb焊料界面处的更大,这可能与无铅焊料的成分和回流条件有关。

Ag3Sn金属间化合物的形成

在SnAg和SnAgCu焊料中,观察到非常大的片状或笋钉状Ag3Sn金属间化合物。这些IMC的形成与焊料中的Ag含量有关,Ag与Sn反应形成Ag3Sn。

固态老化对IMC形貌的影响:

固态老化过程使扇贝状Cu6Sn5形貌变为层状形貌,随着Cu原子的不断扩散,并明显形成了一层Cu3Sn。这表明IMC在老化过程中会经历形态和组成的变化。

SnPb焊料在老化过程中焊料基体晶粒普遍长大,且紧邻CuSn层处形成了富Pb层。这可能与SnPb焊料的相变和元素扩散有关,Pb不与Cu发生IMC反应。

无铅焊料在老化过程中晶粒生长不明显,这可能与无铅焊料的成分和稳定性有关。

Cu的消耗量

固态老化过程中Cu的消耗量与润湿反应中消耗的Cu量具有相同的数量级,尽管时间差异达到4个数量级。这表明IMC的形成速率在润湿反应中远高于固态老化过程,与金属原子的浓度有关。

这可能是因为润湿反应是在高温下进行的,且焊料与Cu基体直接接触,有利于快速形成IMC。而固态老化过程是在较低的温度下进行的,元素扩散和反应速率较慢。

结论:

SnPb焊料和无铅焊料在Cu UBM层上的反应存在显著差异,特别是在IMC的形成和形貌变化方面。

无铅焊料在固态老化过程中表现出较好的稳定性,晶粒生长不明显。

润湿反应中IMC的形成速率远高于固态老化过程,这可能与温度、元素扩散速率和焊料成分有关。

这些信息对于选择合适的焊料和优化焊接工艺参数具有重要意义,以确保电子产品的可靠性和长期稳定性。

参考文献

[1]K,N.Tu and K.Zeng,“Tin-lead ( $nPb) solder reaetion in flip chip tech-nology," MaterialsScienee and Engineering Reports,R34,1-58 ( 2001).( Review paper)

[2]K.Zeng and K.N.Tu , "Six cases of reliability study of Pb-free solder joints in electron packagingtechnology," Materials Seience and Engineer -ing Reports, R38, 55 - 105 ( 2002 ).( Review

paper )

返回列表

返回列表