点胶工艺中常见的缺陷与解决方法-深圳福英达

点胶工艺中常见的缺陷与解决方法

在点胶工艺中,常见的缺陷及其解决方法可以归纳如下:

问题描述:拉丝/拖尾是点胶中常见的缺陷,表现为在胶点顶部产生细线或“尾巴”,这些尾巴可能塌落并污染焊盘,导致虚焊或连锡的问题。

产生原因:胶嘴内径太小;点胶压力太高;胶嘴离PCB的间距太大;锡膏/胶水过期或品质不好;锡膏/胶水粘度不合适;锡膏/胶水从冰箱中取出后未能恢复到室温;点胶量太大

解决方法

1.更换胶嘴:选择内径较大的胶嘴,使胶水能够顺畅流出。

2.调整点胶压力:降低点胶压力,减少胶水/锡膏流出时的拉丝现象。

3.调整间距:调节胶嘴与PCB板之间的间距,使其保持在一个合适的范围内。

4.更换胶水/锡膏:选择品质好、黏度适中的胶水/锡膏,避免使用过期或品质不佳的产品。

5.等待胶水/锡膏恢复室温:刚从冰箱取出的应放置一段时间,待其恢复到室温后再使用。

6.调整点胶量:根据实际需要调整点胶量,避免过多的胶水/锡膏在接触点处形成堆积。

通过以上简单的调整,可以有效地减少或消除点胶过程中的拉丝/拖尾现象。

故障现象:胶嘴不出胶或出胶很少,就像水管被堵住了。

原因:

针孔不干净:胶嘴里面脏了,堵住了。

胶水/锡膏有杂质:里面有杂质异物,把胶嘴堵了。

胶水/锡膏用错了:不同种类的胶水混一起,也会堵。

解决方法:

换针头:换个干净的针头。

换胶水/锡膏:买质量好的产品。

别用错产品:用对牌子的胶水/锡膏。

3.空打

现象:点胶机有动作但不出胶。

原因:

气泡:胶水/锡膏中有气泡。

堵塞:胶嘴被堵住了。

解决方法:

去气泡:对胶水/锡膏进行去气泡处理。

清理堵塞:清理或更换胶嘴。

现象:

元器件在贴装胶固化后位置移动,甚至引脚偏离焊盘。

原因:

胶水/锡膏不均匀:导致元器件受力不均,造成器件移位或立碑。

贴片时移位:操作或机器问题导致。

黏着力低:胶水/锡膏对元器件的初始黏附力不够。

放置时间过长:胶水半固化失去黏附力或锡膏溶剂挥发,粘着力降低。

解决方法:

检查胶嘴:确保胶水/锡膏均匀。

调整贴片机:减少移位。

换胶水/锡膏:选择初黏着力高的胶水/锡膏。

控制时间:点胶后尽快处理,避免材料半固化或锡膏溶剂挥发。

问题:波峰焊后,元器件容易脱落,黏结强度不足。

原因:固化不足:温度或时间不够,胶水未充分固化或锡膏熔锡不完全。

光固化灯老化:影响胶水固化效果。

胶量不足:无法提供足够黏结力。

污染:元件或PCB表面不清洁。

解决方法:

优化固化参数:确保达到胶水的最佳固化温度和时间或锡膏的最佳回流参数。

更换光固化灯:保证光线充足,胶水固化彻底。

增加胶量:确保元器件被胶充分覆盖。

清洁:保持元件和PCB表面干净无污染。

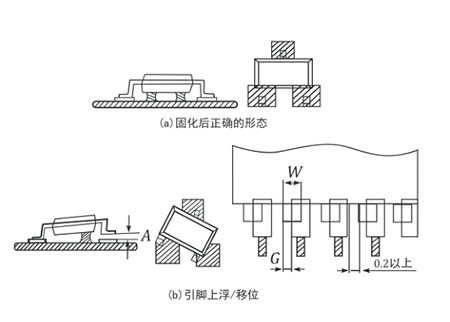

这种故障的现象是;固化后元件引脚浮起来或移位,波峰焊后锡料会进入焊盘下,严重时会出现短路、开路,如下图所示:

原因:

胶水不均匀:胶水涂抹不均导致引脚受力不均。

胶水过多:胶水太多产生内应力,使引脚变形。

贴片偏移:贴片时元件位置不对。

解决方法:

调整点胶:确保胶水均匀、适量。

控制胶量:避免胶水过多。

调整贴片:确保元件放置准确。

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的现点,不代表对该观点赞同或支持,如有慢权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表