BGA再流焊接时焊点的形成过程-深圳福英达

BGA再流焊接时焊点的形成过程

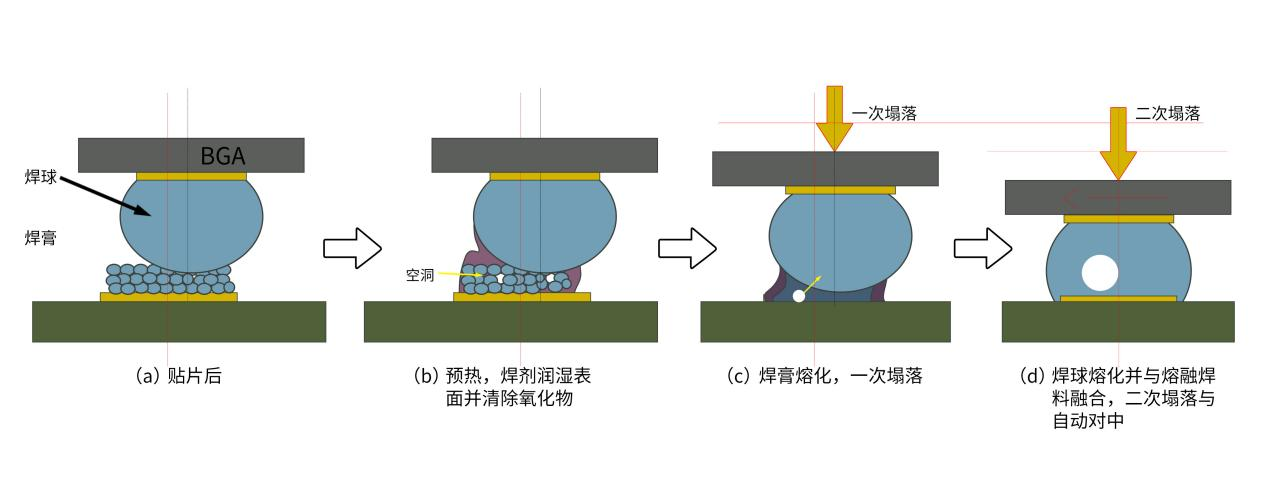

BGA(Ball Grid Array,球栅阵列)再流焊接时焊点的形成过程是一个复杂而精细的工艺,涉及多个阶段,包括预热、焊料熔化、焊球塌落、自动对中等。以下是对该过程的详细解析:

1.预热阶段:

在此阶段,焊膏中的溶剂开始挥发,焊剂(flux)开始湿润焊球并清除其表面的氧化物。这是为了确保焊球与焊盘之间能够形成良好的金属间连接。

2.一次塌落:

随着温度的升高,焊料开始融化,BGA组件由于重力作用开始下沉,即所谓的一次塌落。这一过程使得焊球与焊盘初步接触,为后续的焊接过程做准备。

3.二次塌落与自动对中:

当温度继续升高,焊球完全熔化并与熔融的焊料融合。此时,BGA组件进一步下沉并自动对中,即二次塌落。这一过程的关键在于焊球表面的氧化膜被熔融焊料的高温清除,使得焊球与焊料能够完全融合。二次塌落不仅实现了焊点的物理连接,还通过熔融焊料的表面张力实现了BGA组件的自动对中,提高了焊接的精度和可靠性。

1、氧化膜的影响:

虽然理论上焊料合金的熔点取决于其成分,但焊球表面的氧化膜会阻碍焊球与熔融焊料的直接接触。因此,需要更高的温度以及化学活性来清除这些氧化膜,从而实现焊球与焊料的完全融合。这就是为什么二次塌落所需的温度比焊膏熔化温度高11~12℃的原因。

2、实验观察

在实验中,可以观察到当焊球表面的氧化膜被熔融焊料穿透后,焊球会迅速与熔融焊料融合。这表明氧化膜是阻碍焊球与焊料融合的主要因素。

3、BGA贴装的简化

由于BGA再流焊接过程中的自动对中特性,BGA组件的贴装位置不需要很高的准确度。这一特点简化了贴片过程,使得操作人员可以根据BGA角部的丝印框进行贴放,而无需过分担心位置偏差。

综上所述,BGA再流焊接技术通过其独特的两次塌落和自动对中过程,实现了高密度集成电路封装的高效、可靠焊接。同时,该技术也简化了贴片过程,提高了生产效率。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表