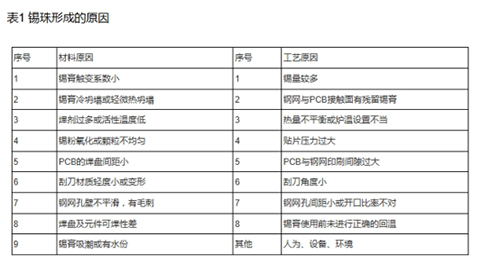

解析锡珠缺陷的原因及危害-深圳福英达

解析锡珠缺陷的原因及危害

锡珠是在焊接过程中形成的,当出现锡膏印刷缺陷、锡膏坍塌或被贴片器件压出焊盘时,经再流后,在在元器件侧面或留在元器件下面形成锡珠。它类似于焊球、但是尺寸很大,一般出现在钜形片式元器件两铡或细间距引脚之间。

锡珠产生的原因较多,主要包括阻焊层、焊剂、润湿性、钢网开孔的设计、贴片压力、合金成分、锡膏氧化、锡膏坍塌性差、锡膏活性不足、锡膏飞溅、漏版孔径形状、回流温度曲线、回流无氮气保护等。

阻焊层

不光滑的阻焊层可以减少残留物的扩散,从而倾向于产生较少的锡珠:而光滑的阻焊层倾向于产生较多的锡珠,因为焊剂在液态时可能更容易扩散。

焊剂组成

焊剂较多的焊膏,容易产生锡珠,这是因为在钎焊过程中,焊剂先于焊膏融化,当焊膏开始熔化时,焊剂在“毛细”作用下顺着元器件两侧底端的缝隙向中部延伸,直到两端焊剂在中部汇集。过多的焊剂带着部分较小颗粒一起迁移,同时向PCB表面沉积。冷却时,由于表面张力作用,靠近焊盘和元器件焊端的合金被拉向焊盘形成焊点,而远离焊盘的合金逐渐向元器件中部收缩,在元器件侧面形成锡珠。如果焊剂过少,锡膏的流动性差,钎焊效果不良。因此选择锡膏时,应注意焊剂的比例既不能太大,也不能太小。

润湿性好坏

回流焊时,如果焊膏与焊盘和元器件润湿不良,液态焊料在冷却收缩过程中,部分液态合金会从焊缝中流出形成锡珠。造成洞湿性差的原因主要有两方面;一是焊膏、焊盘和元器件引脚等材料的润湿性差:二是钎焊工艺不当,比如焊膏印刷完之后,不及时钎焊,焊膏中合金颗粒氧化、助焊剂挥发,使焊膏润湿性变差。另外,无铅焊接中如果没有氮气保护钎焊过程中容易造成钎料氧化,润湿性变差。印刷模板焊盘不清洁也可能造成润湿性变差。

钎焊工艺

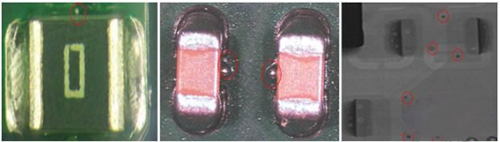

钎焊温度过高,钎料流动性好,钎料合金容易流出钎缝,形成锡珠。另外,预热升温过快,溶剂气化膨胀迅速,当膨胀力大于焊膏的黏结力时,就会使元器件下方焊膏塌陷,焊膏被挤出钎焊缝而形成锡珠。预热升温太慢,会产生强烈的毛细现象,熔融合金易被吸出钎缝,形成锡珠,因此合理设计温度曲线可以有效减少锡珠。(参见下图1.1)

图1.1 锡珠

另外,锡珠形成还与钢网孔开口设计有关。过多的锡膏沉积容易产生锡珠,因此焊盘孔径要与元器件宽度相同或略小一点,模板厚度不能太厚,否则易造成焊膏沉积过多,产生锡珠。锡珠形成还与元器件形状密切相关,元器件主体高度不同,支架高度不同,元器件下焊膏毛细作用的移动能力也不同,毛细作用强的在回流焊后易形成锡珠。

锡珠对电路的具体影响

锡珠导致电路工作异常,尤其电容或电感旁边的锡珠。对电路影响较大的锡珠所在位置主要是紧贴在电容或电感两侧的中心位置,而且尺寸往往较大,但是产生锡珠以后,其结果产生很大变化。假设焊盘两端间距为0.8m,锡珠为0.3mm,那么相当两焊盘间距为 0.5mm 左右,使得PCB 表面绝缘值降低,而且残留越多,PCB 表面绝缘值下降越大,漏电流增加,导致工作异常。如果两个以上的焊膏球连在一起,大小超过 1/2 的引脚间距或大于 0.3mm(即使小于1/2的脚间距),都为不合格。但并不是所有的锡珠都能导致电路工作异常,这要看锡珠所在的位置和大小,电阻旁边的锡珠对电路没有什么影响。虽然并非所有锡珠都会导致电路工作异常,但它们的存在确实增加了电路故障的风险。因此,在电子组装过程中应高度重视锡珠问题,通过采取一系列预防措施来降低其发生的可能性和对电路的影响。

总结

锡珠作为焊接过程中的一种常见缺陷,其产生原因复杂多样。通过优化阻焊层特性、精确控制焊膏组成、改善润湿性、合理设计钎焊工艺和模板孔开口以及注意元器件形状与高度的影响,可以有效减少锡珠的形成。同时,对形成的锡珠进行及时检测和清理,可以确保电子产品的性能和可靠性。并采取相应的应对措施来减少其产生,从而提高电子产品的焊接质量和可靠性。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表