SMT工艺中的少锡与漏印现象-深圳福英达

SMT工艺中的少锡与漏印现象

SMT(表面贴装技术)工艺中的少锡与漏印现象是常见的质量问题,它们对产品的质量和可靠性有着重要影响。以下是对这两种现象的详细分析:

引起少锡的原因有很多,如模板厚度、孔形与侧壁粗糙度、锡粉颗粒大小、刮刀压力、焊膏流变性等。

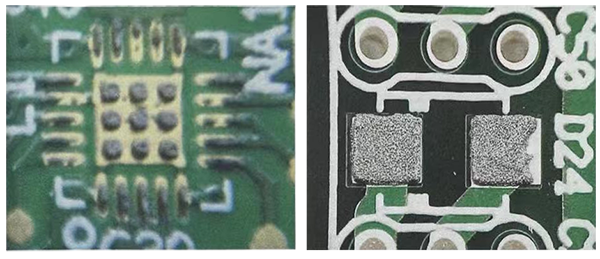

少锡的表现主要是图形残缺不全,如图 1-1 所示

图1-1 少锡现象

1.模板问题:

模板厚度是导致少锡的一个主要原因。更准确地说,就是模板开口面积比偏小,工艺上一般要求面积比大于 0.66。这里我们需要注意两点,第一,这个数据本身就是一个 70%转移率的数据 ; 第二,随着微焊盘的引入,有时很难做到 0.66这个水平,因此,少锡成为一个常见的印刷不良问题。

模板侧壁不光滑也是容易引起少锡的一个主要原因。侧壁越粗糙,焊膏的释放越困难,也越容易黏附焊膏,这也是使用 FG 模板(表面经纳米处理后形成一层特殊的功能性保护膜,有排斥效果,细晶体模板)、电铸模板的原因之一。

模板开口截面形状对少锡也有影响,采用倒梯形的截面形状有利于锡膏释放。

2.焊膏问题:

模板开口堵塞常见的原因就是印刷过程中使用了流变性不足的焊膏。这可由多种原因引起,如使用了太高粘度或太低粘度的焊膏,或使用了过期的焊膏,或使用的焊膏没有适当地解冻,或焊膏中溶剂挥发太多,以及由助焊剂与焊粉反应而引起的结硬皮问题。后面的两种情况可能是把焊膏留在模板上太长时间,或使用了已印刷过的焊膏,或在高度条件下印刷的结果。

漏印是少锡的一个极端情况,如图1-2所示,通常由开口大部分堵塞或焊盘上有异物所致。

图1-2 漏印现象

SMT工艺中的少锡与漏印现象是由多种因素共同作用的结果。要有效解决这些问题,需要从钢网、PCB板、锡膏、印刷机、置件压力和回流焊等多个方面入手,采取综合性的措施进行改进和优化。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表