详解助焊剂铜板腐蚀测试-深圳福英达

详解助焊剂铜板腐蚀测试

为了准确且有效地执行此试验以评估助焊剂残留物在极端环境条件下的耐腐蚀性,以下是根据IPC-TM-650 2.6.15标准制定的详细步骤和注意事项:

1.1 材料准备

压坑的铜板:选择符合标准的铜板,并在其表面制造压坑以模拟实际焊接中的不平整面。

焊锡颗粒和助焊剂:确保焊锡颗粒和助焊剂符合试验要求,且在使用前处于良好状态。

1.2 设备设置

回流焊设备:调整至合适的温度曲线,确保焊锡能够完全熔融并与铜板及助焊剂良好结合。

环境老化箱:设置为40℃、93%RH,准备进行240小时的老化试验。

2.1 样品制备

在压坑的铜板上均匀涂抹助焊剂。

放置适量的焊锡颗粒于助焊剂上,确保覆盖整个测试区域。

使用回流焊设备进行焊接,确保焊锡完全熔融并与铜板结合。

2.2 老化处理

将焊接后的铜板置于环境老化箱中,按照设定的条件(40℃、93%RH)进行240小时的老化。

2.3 观察与评估

老化结束后,取出铜板并在标准光源下仔细观察其表面。

根据腐蚀的定义和评定标准,对铜板表面的腐蚀情况进行定性评估。

3.1 无腐蚀

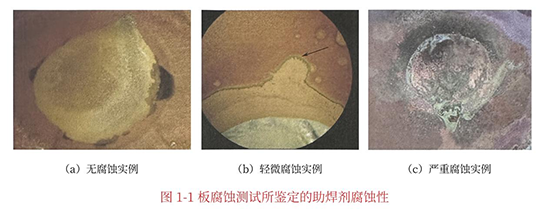

若铜板表面无明显颜色变化或仅有因焊接加热导致的初步颜色加深(如图1-1(a)所示),则判定为无腐蚀。

3.2 轻微腐蚀

若铜板表面出现离散的白色或有色斑点,或颜色变为蓝绿色但无铜凹陷现象(如图1-1(b)所示),则判定为轻微腐蚀。

3.3 严重腐蚀

若铜板表面出现蓝绿色污点/腐蚀的显著扩展,并伴随铜面板凹陷(如图1-1(c)所示),则判定为严重腐蚀。

图源自:(SMT工艺不良与组装可靠性书籍)

确保所有试验材料和设备在试验前处于良好状态,避免引入外部因素干扰试验结果。

严格控制试验过程中的温度、湿度和时间等参数,确保试验条件的一致性。

在观察与评估过程中,应使用标准光源和放大设备以获得更准确的观察结果。

记录详细的试验数据和观察结果,以便后续分析和比较。

通过以上步骤和注意事项,可以准确评估助焊剂残留物在极端环境条件下的耐腐蚀性,为焊接工艺的优化和改进提供有力支持。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表