如何改进QFP引脚表面污染导致空洞-深圳福英达

如何改进QFP引脚表面污染导致空洞

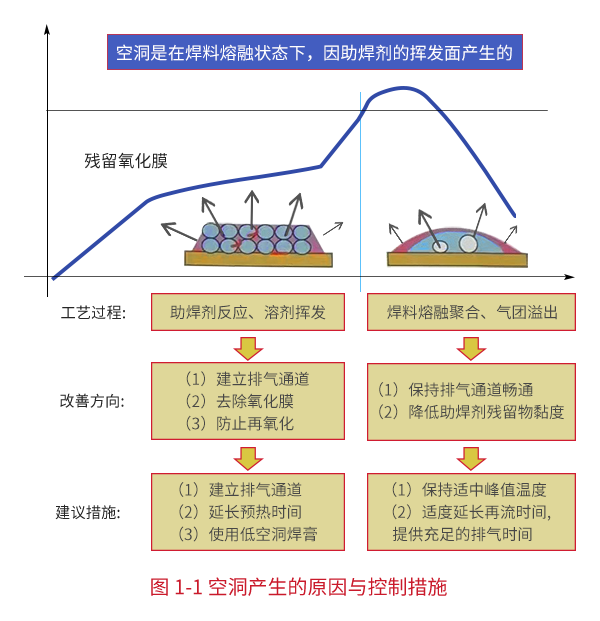

空洞在焊接过程中是一个常见的问题,它主要是由于焊料熔融时助焊剂的挥发而形成的。空洞不仅影响焊接的质量,还可能对电路的性能和可靠性产生负面影响。因此,控制空洞的形成是焊接过程中的一个重要环节。

针对空洞的产生原因,可以采取以下控制措施,如图1-1所示为空洞产生的原因与控制措施的简单总结:空洞是在焊料熔融状态下,因助焊剂的挥发而产生的。

提高元器件/基板的可焊性

确保元器件和基板的表面干净、无污染,并具有良好的润湿性,这有助于减少焊膏熔融时卷进助焊剂的概率。

使用活性高的助焊剂

活性高的助焊剂能更好地去除金属表面的氧化物,促进焊料的润湿和扩散,从而减少空洞的形成。

使用惰性加热气体

在焊接过程中使用惰性气体(如氮气)可以保护焊接区域免受空气中的氧气、水蒸气等有害气体的影响,减少助焊剂的氧化和挥发,从而降低空洞的产生。

优化钢网开窗,建立助焊剂排气通道:通过优化钢网开窗设计,可以建立有效的助焊剂排气通道,使助焊剂在熔融过程中能够顺利排出,减少空洞的形成。

在焊接时分开熔融焊点

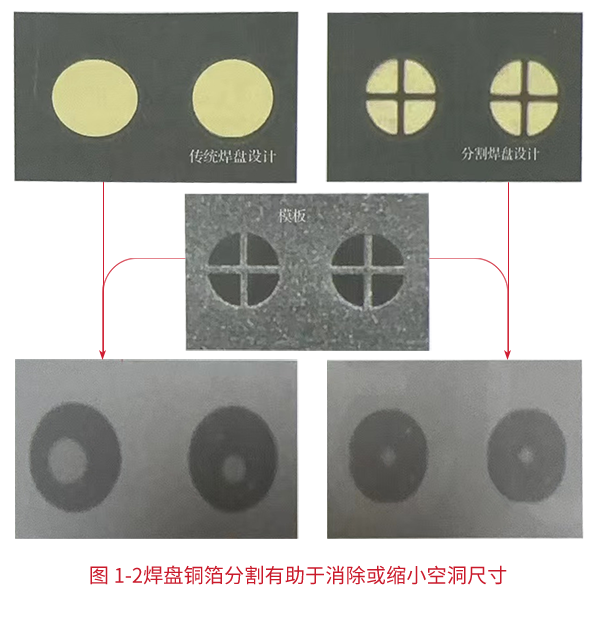

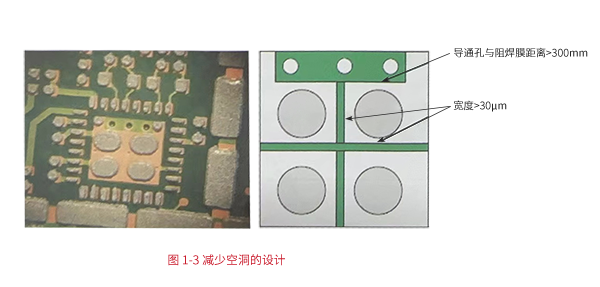

对于尺寸较大的焊盘,可以采用分割焊盘的方法,将熔融焊点分开,以减少助焊剂的积聚和挥发,从而降低空洞的产生。分割焊盘的方法包括阻焊分割和铜箔分割,其中铜箔分割具有更好的排气效果,如图1-2所示。排气效果与分割带的宽度尺寸有关,宽度越大,排气效果可能越好,但具体效果需根据实际情况调整,如图1-3所示。

适度增加预热时间

预热可以使元器件和基板预热均匀,促进溶剂的提早和较多地挥发,从而减少空洞的形成。但预热时间不宜过长,以免对元器件造成热损伤。

提供充分的焊接时间

确保熔融焊料有足够的时间来挥发气团,使其能够逃逸出焊接区域,从而减少空洞的形成。焊接时间应根据具体的焊接工艺和元器件类型进行调整。

综上所述,控制空洞的形成需要从多个方面入手,包括提高元器件/基板的可焊性、使用活性高的助焊剂、使用惰性加热气体、优化钢网开窗设计、分开熔融焊点、适度增加预热时间和提供充分的焊接时间等。这些措施的实施将有助于减少空洞的产生,提高焊接的质量和可靠性。如图所示的各项措施,旨在确保焊接过程的顺利进行和焊接质量的提升。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表