详解锡膏工艺中的虚焊现象 -深圳福英达

详解锡膏工艺中的虚焊现象

在锡膏工艺中,虚焊(Cold Solder Joint)是一种常见的焊接缺陷,表现为焊点表面看似连接,但实际存在电气接触不良或机械强度不足的问题。虚焊可能导致产品功能失效、可靠性下降甚至短路风险。以下从成因、表现、影响、检测及预防措施等方面详细解析:

一、虚焊现象定义与危害

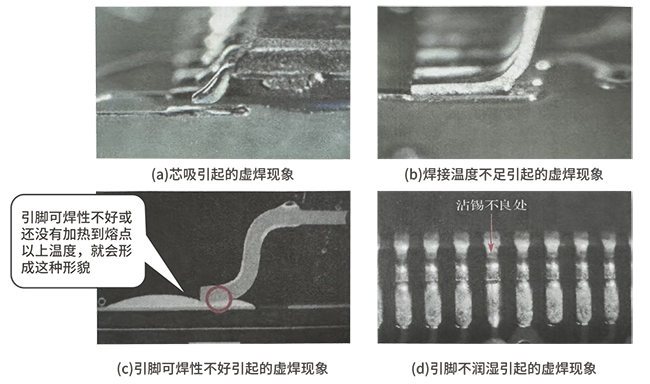

密脚器件虚焊指元器件引脚与PCB焊盘间未形成有效电气连接的现象,其中开焊(Open Soldering)是最常见缺陷类型。如图1-1所示,典型虚焊表现为引脚翘起导致局部焊点缺失,或焊膏润湿不良形成冷焊点。该缺陷隐蔽性强,可能引发设备间歇性故障,属于高危害性工艺问题。部分厂商采用牙签拨动检测法进行初步筛查,但过度依赖人工操作存在质量波动风险。

图1-1 密脚器件虚焊现象

二、虚焊产生原因分析

根据工艺链环节,虚焊成因可分为五大类,具有强随机性和工艺敏感性:

1. 焊膏印刷缺陷

具体表现:漏印、少印导致焊料不足(如图1-1中焊点面积过小区域);钢网堵塞或参数设计不当(如开口过小)。

虚焊占比:约35%(行业统计值,实际比例因工艺条件差异可能变化)。

2. 引脚共面性问题

具体表现:引脚跷脚、变形导致局部引脚脱离焊膏接触(如图1-1中引脚翘起区域)。

虚焊占比:约28%。

3. 导通孔虹吸效应

具体表现:焊盘导通孔设计不当,熔融焊锡流向孔内导致引脚根部焊料不足(如图1-1中焊盘导通孔区域)。

虚焊占比:约18%。

4. 可焊性衰退

具体表现:引脚电镀层氧化(如Sn层厚度不足)或PCB焊盘表面污染。

虚焊占比:约15%。

5. 热力学失衡

具体表现:PCB热容过大或预热不足,导致焊膏熔化后沿引脚上爬(芯吸现象)。

虚焊占比:约4%。

三、系统性改进建议

需建立"设计-物料-工艺"三位一体的防控体系:

1. 物料管控强化

引脚保护:采用真空包装运输,开包后48小时内完成贴片,存储湿度≤10%RH。

可焊性验证:

引脚电镀层厚度≥8μm(Sn层),使用润湿平衡测试仪(WBT)检测接触角≤90°。

PCB焊盘实施等离子清洗,定期检测表面能≥50mN/m。

2. 工艺参数优化

印刷工艺:

采用阶梯钢网(厚度0.12-0.15mm),开口面积比引脚大10-15%。

实施焊膏厚度监控(SPI),目标厚度60-80μm。

焊接曲线:

预热区温度提升至120-140℃,时间延长至120-150秒。

峰值温度245±5℃,液态时间>40秒。

设备维护:

每20片PCB清洁钢网,使用专用溶剂和无尘布。

每周校准回流焊温度,ΔT≤5℃。

3. 检测体系升级

AOI+X-ray联动:

AOI重点检测焊点润湿角(合格标准:<30°)和引脚共面性。

X-ray检测焊点空洞率(IPC标准:<25%)。

SPC过程控制:

对焊接温度、印刷厚度等关键参数实施实时控制图监控。

建立虚焊缺陷数据库,实施PDCA持续改进。

4. 操作规范优化

禁止焊接前编程:防止引脚受力变形,编程操作应使用无接触工装。

物料流转管控:采用防静电周转车,避免引脚碰撞变形。

四、实施效果预期

通过上述改进方案,预计可实现:

虚焊率降至0.5%以下(行业优秀水平)

焊接质量稳定性提升40%

返修成本降低60%以上

产品可靠性(MTBF)提高30%

建议优先实施焊膏印刷工艺优化和AOI检测升级,3个月内即可完成工艺调试并见到显著改善。长期需建立DFM设计规则库,从源头消除虚焊风险。

总结:虚焊是锡膏工艺中的关键控制点,需从材料、设备、工艺、环境等多维度系统管理。通过严格的过程控制和实时监测,可显著降低虚焊率,提升产品可靠性。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表